向榜样看齐 | 中核科技2024年度岗位标兵风采展示①

榜样是旗帜,更是催人奋进的号角。在2024年奋进征程中,公司涌现出一批锐意创新、担当有为的先进典型。他们立足岗位、不畏艰难、锐意进取、团结拼搏,推动了各阶段目标的顺利实现,为公司宏伟蓝图的绘就带来强大动力。

让我们汲取标杆团队的力量,用担当续写公司发展的崭新篇章!

本期推出的是

中核科技2024年度

技术条线岗位标兵

★

洪雪娇

技术研发二部

作为中核科技研发二部核电阀门技术骨干,她主导的“华龙一号标准化数据库”建设实现阀门产品的高效检索与管理,显著提升工作效率和精确度,为2025年MKJ重点项目奠定基础;统筹核电重点项目,攻克示范快堆关键阀门国产化难题,完成国内首台套压差调节阀与平衡阀设计及试验验证,打破国外垄断并通过院士专家组鉴定,获得鉴定证书。

深耕技术优化与一线实践,洪雪娇以“小改进”撬动“大效益”。她主导的自由锻单双闸板降本增效行动项,对结构进行优化,使自由锻单/双闸板闸阀在原有基础上重量减重15%-20%,该成果在虹洋热电等多个项目产品中应用。该降本增效项目的结构改进可应用于后续所有自由锻单/双闸板订单,从长远角度来看,节约成本效果尤为明显。国核闸阀设计优化(降本增效)参与降本增效项目国核闸阀设计优化,该项目的实施可应用于后续CAP1000及CAP1400,长期效益显著。

作为重点项目负责人,全程跟踪了从研发到产品发货,她以“钉钉子”精神扎根现场,完成4项销售技术支持、145份图纸输出、58套施工图审核、108份文件编制,并积极配合事业部完成出厂试验及售后现场问题处理,保障生产安全运行。

张宝楼

技术研发一部

作为石油石化特种阀门事业部技术研发一部的工艺组班组长,张宝楼以“扎根三个一线”的实干精神,带领团队在工艺革新与降本增效中屡创佳绩。面对传统工艺瓶颈,他主导深孔枪钻技术应用,将先进的枪钻加工技术,通过工艺试验和适应性改进,既可以在普通车床上使用,还可以在数控加工中心上使用,全面提升了阀门深孔加工的效率和质量;改革工艺文件体系,改革现有“阅读理解型”装配工艺路线卡,全面提升了装配工艺过程文件的编制、流转和使用效率,该项目的成果已全面的在 PLM 系统中运用。在API通用闸阀项目中,他创新采用双5°主轴加工、自动化研磨等工艺,全面取代“配门”模式,大幅提升产品互换性,助力公司抢占国际市场。同时,他深挖生产全流程潜力,优化阀门泵验工艺,装拆时间缩减80%;通过《自由锻阀体粗加工图》定型,规范加工标准,缩短生产周期约4-5天;在2"-1500LB特材闸阀项目中,他优化铸造余量,减少25%原材料消耗,加工效率提升30%,以精益管理为高质量发展注入动能。

张宝楼始终将团队建设与用户需求放在首位。面对班组半数新员工的挑战,他全年组织工艺培训8次、跨部门培训15余次,培养2名技术骨干,带领团队完成2185套工艺编制审核、351份订单附页审查等重任。他坚持“急用户所急”,全年处理售后技术难题23余项,完成库存改制订单1050项,彰显“服务排头兵”的担当。他锚定智能化转型目标,推动泵台自动化改造实现试验数据实时上传,筑牢质量管控防线,并规划车间布局升级,优化物流与设备配置。

赵首琦

工艺与材料研究部

在智能制造与技术革新的浪潮中,赵首琦以卓越的实践能力与创新精神,成为公司2024年度技术条线的的杰出代表。他主导的锻钢阀体智能加工车间优化项目,通过新增16套自适应夹具、引入激光二维码追溯技术及大数据驱动的余量优化规则,使车间综合效率提升20%,荣获“江苏省示范智能车间”称号。其推动的公用工程阀门自动化装配线项目,集成视觉识别、自动传输与数字化监控系统,实现装配效率提升30%,检测精准度倍增,为产品质量与稳定性筑牢根基。在核电阀门清洗工艺升级中,他创新研发超声波清洗与桁架机器手转运技术,打造全自动清洗烘干产线,助力产能与洁净度双提升,为核电阀门生产注入新动能。此外,他牵头的小口径闸阀通配示范区项目,整合数字化装配、研磨与焊接系统,优化生产流程,树立行业精细化标杆,彰显了其深耕技术、精益求精的工匠精神。

作为海外项目的技术负责人,他累计驻场32天,完成36套设备安装调试,确保每一台设备都能精准安装、稳定运行,为项目的顺利推进奠定了坚实基础,也为后续规模化生产提供了有力保障。在特阀产能提升与核阀三期清洁厂房规划中,他统筹设备更新、布局优化与智能产线建设,推动2-6寸闸阀通配区落地,加速企业向智能制造转型。同时,他积极参与行业技术标准制定,主导多项自动化夹具设计与工艺优化课题,为“新质生产力”发展提供关键支撑。

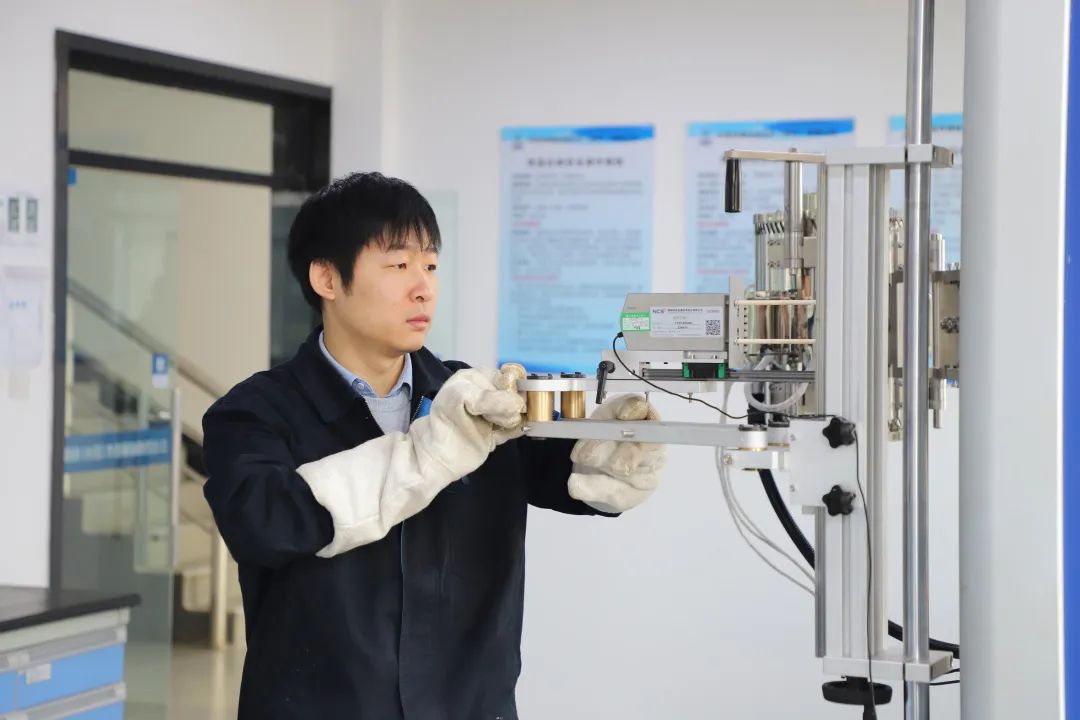

许董梁

阀门检测中心

许董梁作为理化工程师,他专注于阀门零件原材料的检测工作,凭借扎实的专业功底,高效编制科学严谨的检测规程,覆盖多类材质与工艺要求,为检测标准化奠定基础。在高温气冷堆等重大项目中,他勇挑重担,攻克F91锻件575℃高温持久与蠕变试验技术难题,制定详实试验方案并严格把控实施节点,为产品按期交付筑牢根基,有力保障高温气冷堆项目关键环节顺利实施,彰显在高端核电技术检测领域的精湛技术与把控复杂项目的卓越能力,有力提升了公司于核电领域理化检测的保障能力。在核电产品紧固件复验工作中,面对年均400多批次、1800余项检测的核电紧固件复验工作,他坚持零差错标准,精准核对参数、严审报告,有效规避质量风险,为项目生产链稳定运行筑牢屏障。

在技术创新与标准化建设中,他主导完成小尺寸拉伸、点腐蚀试验自主化,其中小尺寸拉伸技术获公司技术进步三等奖,大幅提升检测效率并降低成本。他敏锐捕捉国际标准动态,主导修订旧版API6A冲击规程,推动公司标准与国际接轨。此外,他深度参与CNAS复证筹备,策划质控计划、升级检测表单,助力公司通过多项关键能力验证,显著提升实验室权威性与行业认可度。其编制的昌江小堆等核电项目检测规程,为技术体系优化和检测质量一致性提供核心支撑。