宝钢股份:大型钢铁企业从产品研发到提供综合材料解决方案的创新实践

一、成果的产生背景

(一)外部环境变化与市场需求升级

习近平总书记多次指出,面对百年未有之大变局,要坚定不移地推动高质量发展,加快实现中华民族伟大复兴。从外部环境变化来看,全球钢铁行业正在经历深度结构调整与转型升级,尽管钢铁行业的技术创新步伐不断加快,但我国量大面广的基础产业用钢水平却几十年停滞不前,没有随着钢铁工业的进步而进步,这种状况导致了资源能源的巨大消耗,影响着我国经济的高质量发展和“双碳”目标的实现。另外,下游用户对高性能材料及服务需求也在不断提升,用户不再仅满足于单一的产品供应,而是期待能够获得涵盖材料选择、设计优化、加工制造直至维护服务等全流程的一揽子综合解决方案,以应对特定应用场景中的复杂问题和个性化需求。作为企业创新主体,应当积极构建整体解决方案的能力体系,推进下游产业用钢高端化升级和高质量发展,与国家战略同向同行。

(二)内部管理挑战与原有模式局限

从内部管理角度来看,宝钢股份加速变革,深化“一公司、多基地”模式建设,正值研发模式由融合走向化合的关键之年。在此背景下,原有的内向型研发体系更多关注于解决生产现场问题,虽然有利于短期的技术攻关和产品质量提升,但在以用户为中心快速响应市场变化、主动引领行业发展趋势方面存在局限性。这种体系结构难以满足客户多元化、个性化需求,无法有效整合资源,集中力量开发出符合市场趋势的新产品和服务。因此,传统的研发组织架构和管理模式需要进行深层次改革,以提升整体创新能力和服务效率。

(三)战略目标驱动与组织变革需要

在公司的定位、使命及愿景战略指引下,宝钢股份深刻意识到必须变革研发体系,将研发中心的功能从传统的技术支撑转变为面向市场的业务驱动,打造具有前瞻性和差异化竞争优势的研发体系,推进从注重单一产品到注重解决方案的战略转型。

二、成果的基本内涵

成果的创新点:

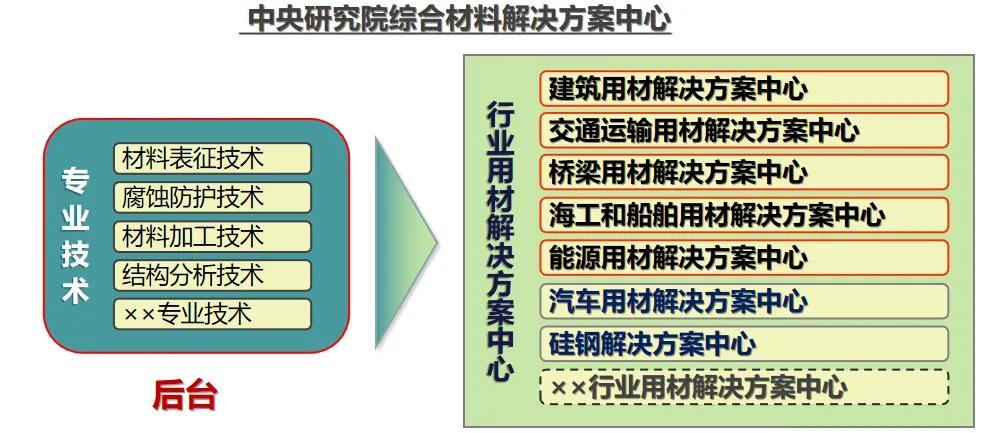

1.理论依据与理念创新:该成果借鉴了现代企业管理中的矩阵式管理和以客户为中心的服务理念。在钢铁行业中,传统的研发组织架构往往侧重于工序内部的技术研发和产品优化,而忽视了市场导向与用户需求的深度融合。宝钢通过从产品到解决方案的创新实践,运用场景化需求洞察分析方法(图1),明确典型业务场景,找到关键需求,以综合材料解决方案中心为载体输出解决方案,体现了战略引领、问题导向、变革驱动的原则,这一转变符合现代服务科学和服务型制造的理念。

图1场景化需求洞察

图1场景化需求洞察2.组织架构创新:针对市场需求多变且日益趋向于定制化、综合化解决方案的现状,宝钢摒弃了单一的产品研发思维,通过设立面向建筑、交通、桥梁、海工船舶、能源等多个行业的解决方案中心(图2),采取集中统一、扁平化管理和矩阵式思维,强化了跨领域、跨基地的研发协同,实现了资源的优化配置和高效利用。

3.工作机制创新:积极构建钢铁行业的生态合作圈,针对不同细分市场进行定制化的品牌策划,形成一系列宝钢特色品牌。同时,从国家政府层面推进标准升级和政策创新,引领相关行业的标准制定,推动整个行业的产品升级和技术进步。此外,提出项目风险抵押机制,通过引入竞争性机制,营造“收益共享、风险共担”的激励与约束并重的氛围,激发研发体系活力。

三、成果的实施过程

2020年底,宝钢中央研究院成立综合材料解决方案中心(以下简称中心),这一中心的成立标志着公司研发体系从问题导向的内向型体系向以市场为导向、以用户为中心的外向型体系转型。

(一)中心的战略定位和主要功能

综合材料解决方案中心是公司推进从材料向解决方案转型的执行部门和核心载体,主要定位为:(1)研究行业与用户,形成挖掘和创造需求的能力;(2)统筹资源,向内对接产品、向外对接行业,形成综合材料技术解决方案,满足用户需求,建立又一差异化关键能力;(3)构建面向市场的研发体系,支撑公司精品化战略和“共建高质量钢铁生态圈”的使命。它的主要功能包括:(1)发现创造培育用户需求;2)输入产品技术发展方向;(3)输出先进产品技术;(4)提供以贯穿性技术为核心的整体解决方案。

(二)中心的运行机制

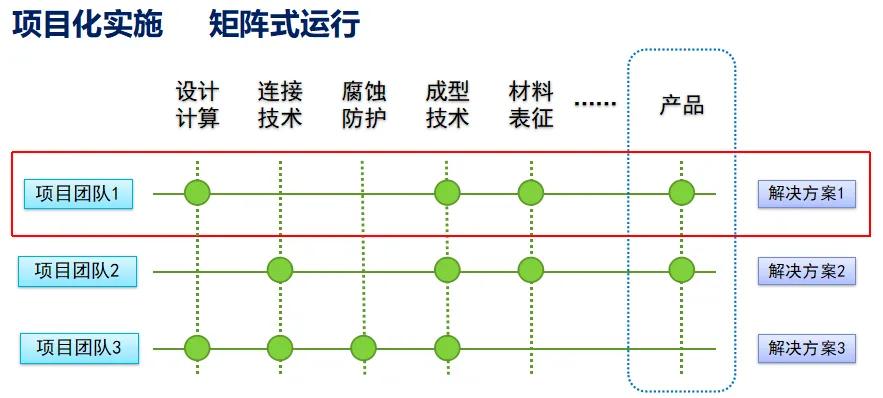

1.“矩阵化”工作模式及跨部门协作机制

该中心采用了“矩阵化”工作模式(图3)及跨部门协作机制。这一机制打破了传统研发团队各自为战的局面,构建起一个包括产品所、营销、生产基地以及其他相关部门紧密协同的工作网络,形成了一个以任务为目标导向,融合产品、市场、使用技术为一体的团队,确保了市场端的需求能够迅速转化为技术开发方向,提升了自身的运营效能,增强了企业在市场竞争中的敏捷性和竞争力。

2.品牌策划与市场引领

(1)行业定制化品牌策划实例:农业机械行业的BaoStAnD农机用钢品牌建设

品牌策划是增强市场竞争力和促进销量增长的重要手段。中心深入了解各行业属性,针对不同细分市场进行定制化的品牌策划活动。以农业机械行业的BaoStAnD农机用钢品牌建设为例,中心基于农机产业的发展方向,提出了以高效、长寿为主题的三大用钢升级策划,成功打造出了行业定制化品牌,获得了农机用户的信任,并提升了产品的溢价能力。此外,中心在光伏、风电、改装车等行业也分别策划了各自解决方案品牌,取得了良好的经济和社会效益。

(2)标准引领案例:推动高强钢在脚手架和公路护栏行业的应用标准制定

标准化建设是高质量发展的重要基础,标准的层级直接决定了质量的高度和市场的竞争力。推动高质量发展,构建高标准体系是其中的重要任务之一。中心积极投身并引领相关行业的标准制定工作,例如与东南大学共同主编《高强盘扣脚手架构件》等新一代产品标准,与行业龙头江苏国强联合,共同编制的高速护栏团体标准/地方标准等,通过标准引领,推动整个行业的产品升级和技术革新进步。

3.全方位的合作生态圈构建

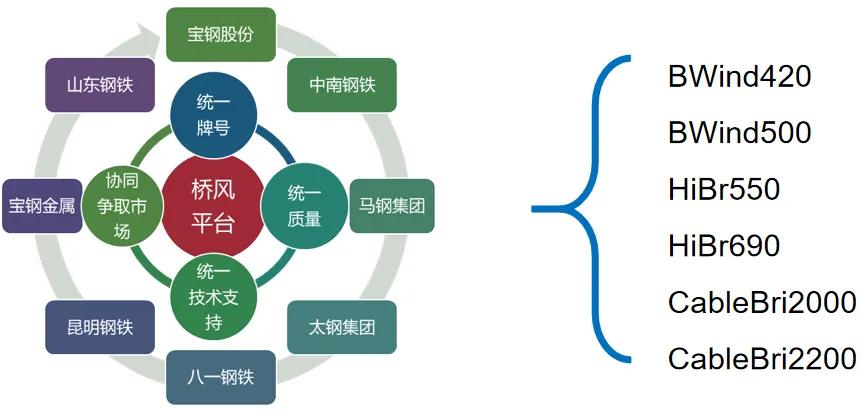

中心具备支撑集团内所有基地产品解决方案的职责,在运行过程中积极构建钢铁行业的生态合作圈。以桥风平台(图4)为例,该平台主要面向桥梁和风电两大工程领域,整合了集团内各基地的资源,强化了对外合作,向着全品种供货、全规格供货目标推进,共同推动精品材料在行业内的应用。通过这一平台,实现了资源共享、优势互补,进一步提升了公司的市场竞争力和行业影响力。

图4 桥风平台

图4 桥风平台4.风险跟投机制与项目激励措施

中心开展的工作多为以往不涉足或销量非常低的产品领域或用户领域,在项目开展初期进入该领域的难度相当大。为加速构建各行业具有高技术的解决方案,实施了风险跟投机制与项目激励措施。通过项目风险抵押机制(图5),营造出了“收益共享、风险共担”的激励与约束并重的氛围。这一机制充分激发了员工在项目初期的“创业激情”,通过机制驱动产生持续的创新动力和执行力,推动公司高性能材料快速提升销量。

图5 项目风险抵押评价

图5 项目风险抵押评价(三)技术研发与服务模式的创新实践

(1)构建外向型研发体系,形成差异化关键能力

中心坚持以市场为导向、以用户为中心的理念,着重于构建外向型研发体系。这一转变的核心在于从市场和用户需求出发,重新定义并优化研发流程和服务模式,形成与传统内向型研发模式截然不同的差异化关键能力。一方面,中心积极主动对接外部行业需求和用户痛点,将市场需求作为驱动技术研发的重要输入要素,确保研发活动始终围绕解决实际应用场景中的问题进行;另一方面,通过扁平化、矩阵式的管理方式提升了资源配置效率,使得研发力量能快速响应市场的变化,针对性地提供满足用户需求的定制化解决方案;此外,中心勇当产业链组织者,团结、联合、整合中间环节,促进价值链不断向下游延伸。

(2)强化产学研用联合平台建设,推动技术进步

中心强化产学研用联合平台建设,以此作为推动技术进步的重要途径。通过积极与外部高校、龙头设计企业、大型总包及构件部品制造企业等优质资源开展深度合作,将高校的基础研究能力、设计企业的工程转化实力和制造业企业的生产实践相结合,形成从基础理论到实际应用的完整链条,推动了技术进步和产业升级。

(3)提供全链条技术服务,推进钢铁产品高端化

中心着重于提供全链条贯穿式技术服务,实现产品和服务从单一生产环节向全产业链条升级。为了满足市场对整体解决方案的需求,中心不局限于产品的研发和生产阶段,而是延伸到前期需求分析、方案设计、选材优化、制造工艺改进、应用技术指导以及后期服务支持等全流程,形成了一套从用户需求挖掘到产品落地应用的整体方案提供能力,促进了高等级材料的应用。

四、成果取得的效益和效果

经过近几年的实际运行,综合材料解决方案中心各项工作不仅取得了明显的经济效益,而且在推动产业升级、节能环保和社会责任等方面产生了积极的社会效益,解决了企业面临的一系列挑战和问题,推动了从产品向解决方案的转型。

(一)面向具体行业的实践效果

1.钢结构建筑行业绿色解决方案的显著优势

在钢结构建筑行业中,中心形成高性能绿色精品钢应用全过程解决方案,可实现在高层/超高层/大跨/多层厂房等公共建筑中应用降低用钢量15%以上,同时可节约成本10%以上。若按2025年建筑钢结构用量达到1.4亿吨计算,建筑钢结构将属于万亿元以上的巨大市场,采用绿色高强精品钢整体可减少用钢量2100万吨以上,为建筑行业节约千亿元以上的成本,同时每年可减少4600万吨以上的碳排放。这对于建筑业低碳减排、绿色发展意义重大。

2.光伏支架行业的材料升级与环境效益

在光伏支架行业,中心通过采用先进高强及防腐蚀技术,结合结构轻量化设计和节点模块化技术制作的光伏支架,实现光伏支架的高强轻量化、裸用免涂装和绿色低碳。保守估计,通过光伏支架设计创新,高质轻量化按15%平均减重,则2025年减排二氧化碳超300万吨,2030年减排二氧化碳达750万吨,2060年减排二氧化碳达3000万吨。该类产品的广泛应用对我国新能源产业的发展起到了积极推动作用,为国家实现“碳达峰、碳中和”目标做出了实质性贡献。

3.半挂车用高强钢推广后的行业影响

在半挂车行业,中心推出的系列专用车用超高强钢产品,助力客户实现车辆轻量化,从而提高了运输效率和合法载货量,有效增加了车主收入。以整体解决方案车型单车减重300kg的效果为例测算:对于车辆使用者,通过合法载货量提升,可增加盈利1.4万元/(辆·年)以上;而空载油耗降低及满载运输效率提升,可实现碳减排27吨/(辆·年)以上(若全行业应用,预计可实现碳减排1350万吨/年),这对整个半挂车行业而言具有巨大的节能降耗意义。

4.风电行业高强风电钢的广泛使用

风电行业方面,中心积极推广风电高强钢产品并提供相关技术服务,通过与主机厂、设计院等合作,引导行业采用更高级别的产品,通过新型工艺,可以减少合金用量,免除热处理工艺,并加快约15天的交货周期。解决方案中心利用桥风平台,在整个宝武范围内进行推广,高强风电钢年销量已突破10万吨,项目总量超过1GW。这种材料的广泛使用有助于风力发电设备大型化和高效化进程,对于推动国家清洁能源战略实施也具有重大价值。

(二)综合实施效果

1.技术成效

(1)进入了一大批量大面广的行业,提升了其用钢水平。在建筑、桥梁、交通、物流、能源等领域的50余个子行业,通过解决方案中心的工作首次实现高性能钢供货与应用。

(2)创建了一批宝钢特色的高性能钢品牌。解决方案中心提出了BeKind建筑钢、DreamEco商用车用钢、BaoWind风电用钢等20余个行业用钢品牌。通过品牌引领,提升了宝钢的行业影响力,支持高端产品拓展市场。

(3)形成了需求-方案-材料的技术贯穿式工作模式。从钢铁材料技术、设计技术、加工技术、服役评价技术等全环节,提供贯穿性解决方案,支持高端材料在下游使用。

(4)申报发明专利150余项;主导并参与《高强盘扣脚手架构件》、《高强盘扣脚手架应用技术规程》等9项行业标准制定实施。

(5)“高性能绿色风电用钢解决方案及产业化”项目荣获全球零碳城市创新典范奖中的“全球零碳城市实践先锋奖-铂金级”。

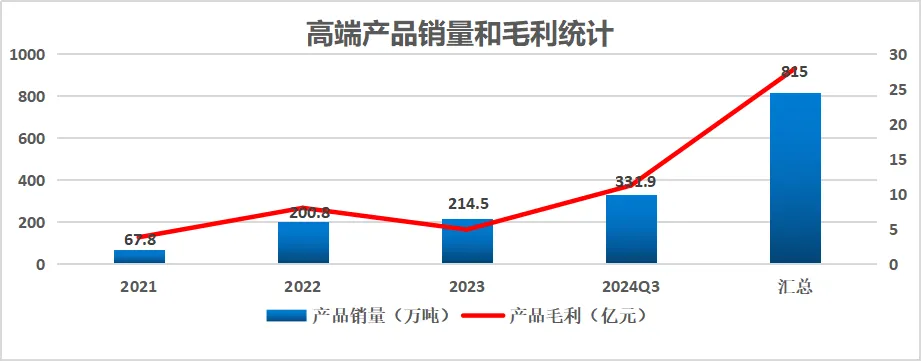

2.高端产品销量及毛利提升情况

中心成立后,紧紧围绕“新用途、新功能、新性能”,面向建筑、现代交通运输、桥梁、能源、海工船舶等重点领域,不断开辟新战场、新赛道,为用户提供“减量、长寿、高效”绿色产品解决方案,推进基础行业用钢高端化,实现产品销量及毛利水平不断提升。近几年共向用户提供综合材料解决方案270余项,平均轻量化率≥20%,实现公司产品销量提升815万吨,毛利28亿元(图6)。

3.社会责任履行

宝钢股份通过设立综合材料解决方案中心,成功地将创新成果转化为实际效益,不仅体现在经济效益的显著提升上,更在社会责任履行和品牌形象塑造方面取得了积极成效。实践证明,该中心推动了绿色精品钢材在多个行业中的广泛应用,通过产品高端化推动了整个国民经济和社会基础用钢产品的升级,有力支持了国家“双碳”战略目标的实现,增强了多个下游产业的技术水平和可持续发展能力。

来源:中国钢铁工业协会