先进技术应用②:船用钢板麻点检测:中国联通驱动质检变革与制造进阶

制造业数字化转型是运用数字技术对制造业研发生产全流程和产业链供应链各环节进行改造和价值重塑的过程。推动制造业数字化转型是推进新型工业化的必然要求,是发展新质生产力的迫切需要。

先进技术应用是推动数字经济发展的根本动力,是提高生产效率和服务质量,催生新兴商业业态,促进经济结构的优化升级的关键要素。在上海,一系列领军企业利用先进技术应用提高生产效率、加强供应链管理、提升产品质量、优化资源配置,为上海数字经济的发展和产业转型升级贡献了力量。

中国联通装备制造行业军团应船厂钢板缺陷检测需求,融合 5G、人工智能与立体视觉技术构建检测平台。以船舶车间预处理线为场景,立体视觉采集钢板图像,借5G网络传数据至服务端,人工智能算法深度分析,精准识别缺陷,高效检测。平台还对缺陷板进行多维度精细化管控,包括检测、分类管理、处理与质量评估,形成智能化管控平台范例。借此,检测效率飞跃,漏检率大降,生产质量与效率双升,减少因缺陷造成的损失,为船厂现代化生产注入科技动力,凸显先进技术于工业制造的巨大价值与潜力。

传统人工之困

与变革之需

在造船工艺流程中,钢板表面缺陷检测占据着举足轻重的地位。钢板可能由于生产工艺的不规范以及堆放环境的不理想等因素,在预处理后产生诸如麻点、凹坑、划痕等表面缺陷。这些缺陷对于船舶生产质量有着严重的影响,轻微情况下会导致打磨返工,严重时甚至需要换板补焊。所以,在钢板投入使用前,对其表面展开缺陷检测以及后续的打磨修整工作极为关键,对于不合格的钢板需整块退回钢厂,以此严格把控钢材质量,切实保障船体的建造质量。

然而,传统的钢板表面缺陷识别方式全然依赖人工检测,这种方式暴露出大量的弊端。首先,检测结果极易受到检测人员主观因素的干扰,从而致使检测结果在准确性、可靠性以及完整性方面大打折扣。其次,在检测钢板下表面时必须进行翻板操作,这不仅使得生产效率低下,而且还存在安全隐患。最后,检测人员需要长时间在强光环境下作业,劳动强度极大,工作环境也十分恶劣。

多系统协同

构建高效检测体系

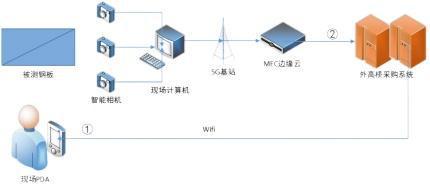

麻点检测方案的目的不仅是通过机器将钢板的麻点现场检测出来,还要将钢板的缺陷信息、质量信息与系统中的钢板物料信息关联,做到钢板质量数据可视化。船用钢板麻点检测整体架构如图1所示。

船用钢板麻点检测整体架构

船用麻点检测系统需要对幅宽2~6米、长度6~20米的大型钢板进行表面在线检测,使用5G无线网络传输数据并结合边缘云处理能力,一次性完成对表面缺陷的识别和测量,并且完成钢板的分级,将获得明显的检测结果,最终显示为数据模型。项目整体实施方案主要由数据采集系统、数据处理系统和后台综合系统三大示范应用场景构成。

数据采集系统位于钢板流水线现场,主要包括光源、工业高清相机、红外传感器、编码器、同步控制器、计算机。该系统可适应高灰尘、高振动等复杂情况下的凹陷检测,具备极高的稳定性与抗干扰能力。数据处理系统将前端3D图像采集设备获取的点云数据在端侧进行预处理,包括但不限于数据网格化、差异分析、点云数据压缩。后台综合系统功能设计以满足QA现场查看和复核为主,兼顾复核异常处理、历史记录的查询及算法参数配置。

问题精确统计

质量全程可溯

船用钢板麻点检测系统一经上线,达成了瑕疵归类数据化统计、质量工作全程追溯、工艺提升精确量化以及数据模型深度价值化等卓越成效。在人力优化方面,单条产线的检测人员数量从 3 名锐减至 1 名;检测覆盖程度大幅跃升,由原本的 43% 攀升至 99.5%;检测效率呈爆发式增长,每块钢板的检测时长从 25 分钟急剧缩短至 2 分钟,速率提升高达 12 倍;瑕疵检出精准度令人瞩目,可达 98% 以上;经济效益显著提升,每年因效率提升与间接损失减少所带来的综合效益逾一百万元,且实现项目上线当年成本回收。

中国联通凭借其卓越的创新举措,深度整合5G与AI能力并广泛融入多元行业特性,为高端装备制造领域的生产技术创新与管理模式变革注入强大动力,全力推动绿色、低碳、智能制造新体系的构建进程,在我国制造行业数字化转型的伟大征程中发挥关键引领作用,彰显其作为行业领军者的担当与实力。

欢迎转发,但请注明出处“上海经信委”

特别声明:本文经上观新闻客户端的“上观号”入驻单位授权发布,仅代表该入驻单位观点,“上观新闻”仅为信息发布平台,如您认为发布内容侵犯您的相关权益,请联系删除!