兴发集团打造环境保护新范本:固危废管理迈向数字化时代

5月25日上午,湖北兴发化工集团宜昌新材料产业园(以下简称“兴发宜昌新材料产业园”)内,2辆装有废盐酸的槽罐车和1辆满载副产品工业盐的货车先后驶向园区货车专用门,它们自助过磅,自动刷卡,快速驶离。

物理世界的作业现场井然有序,而在数字世界,安环科、副产品处置科、下游企业等相关方单位正通过兴发宜昌新材料产业园协同66云链上线的“固危废和副产品安全风险管控平台”,实时掌控这些固危废和副产品的产生、种类、数量、流向、贮存、利用、处置等信息,实现对固危废和副产品的全生命周期闭环管理。

图为兴发宜昌新材料产业园内,装有危废和副产品的车辆在有序作业

图为兴发宜昌新材料产业园内,装有危废和副产品的车辆在有序作业兴发宜昌新材料产业园依托数字化技术健全固危废和副产品生态环境防控技术支撑体系的背后,是兴发集团对“抓环保就是抓效益”、“有限的资源,无限的循环”、“依托技术创新,推动企业转型升级”企业发展理念的践行。

过程管理

是固危废和副产品管理的最大痛点

2021年,生态环境部等18部委联合印发《“十四五”时期“无废城市”建设工作方案》,明确提出“建设‘无废园区’”,加快工业绿色低碳发展,降低工业固体废物处置压力;强化监管和利用处置能力,切实防控危险废物环境风险。”但长期以来,石油化工行业在固危废和副产品管理和综合利用方面,一直面临较大压力。

作为国家循环化改造示范园区、国家科技兴贸创新基地,兴发宜昌新材料产业园,目前已发展成为以有机硅新材料、草甘膦、电子化学品三大集群为主导的循环经济产业园。在向着科技含量高、附加价值高的新材料产业发力的过程中,园区在对固危废和副产品的管控方面,也存在着不少痛点。

图为兴发宜昌新材料产业园实景图

图为兴发宜昌新材料产业园实景图兴发集团宜昌新材料产业园安委会办公室主任李跃军介绍,“过去,我们对固危废的运输环节和第三方单位处置环节的监管主要是靠抽检,运输单位有没有按照固定的路线行驶?有没有运输到我们的第三方处置单位?第三方处置单位有没有完全处置完我们的危险废物就转移到第四方?甚至并无单位进行处置等,都没有很好的管理手段。”

图为兴发集团宜昌新材料产业园安委会办公室主任李跃军

图为兴发集团宜昌新材料产业园安委会办公室主任李跃军兴发集团宜昌新材料产业园调度中心主任许兆瑞则介绍了他们在副产品处置方面遇到的问题,“我们要大量地出差去对下游客户的资质进行二次核查,包括他们能不能使用我们的副产品,我们副产品的去向是不是和我们签合同的下游客户,该下游客户用我们的副产品作为原材料是怎样使用化工工艺,有没有安全环保的风险等。”

图为兴发集团宜昌新材料产业园调度中心主任许兆瑞

图为兴发集团宜昌新材料产业园调度中心主任许兆瑞数字破局

补齐固危废和副产品管控短板

2022年8月以来,兴发宜昌新材料产业园积极响宜昌市“无废园区”的建设规划,协同合作方66云链启动“固危废及副产品安全风险管控平台”建设,经过7个月的开发,平台已于2023年3月底在宜昌新材料产业园区内全面运行上线。目前,兴发宜昌新材料产业园内已有6家产废单位全部上线系统,系统还将21种副产品纳入管控。

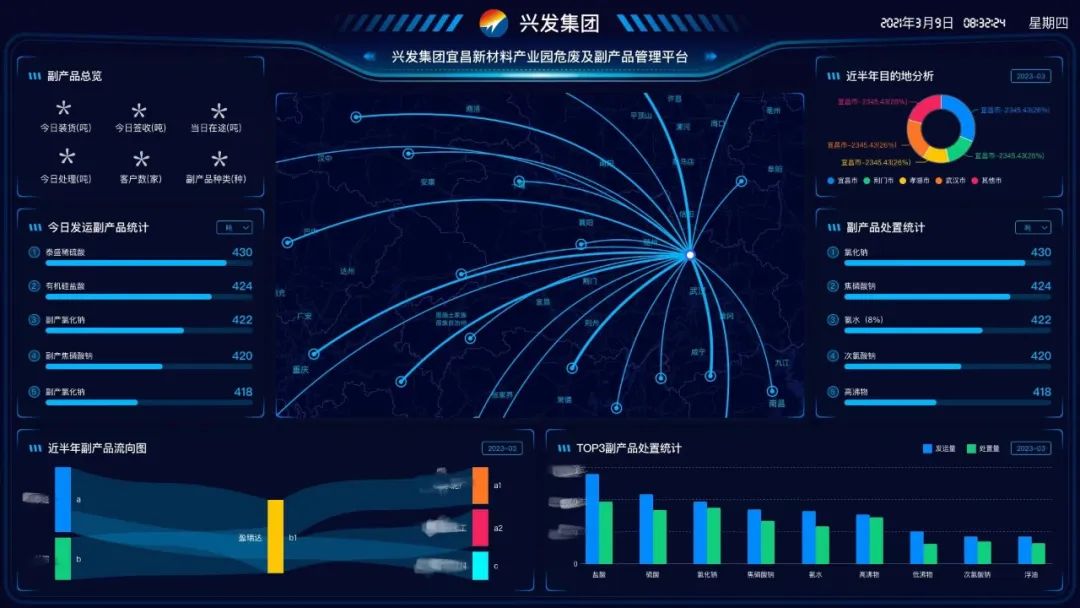

图为兴发宜昌新材料产业园固危废和副产品安全管控平台

图为兴发宜昌新材料产业园固危废和副产品安全管控平台兴发集团信息中心主任尚勇强介绍,“通过广泛使用人工智能AI、大数据、云计算、物联网等高新技术,有效支撑了平台功能的实现,例如通过RPA转入技术,将平台上的数据自动转入到湖北省危废管理系统,通过物联网定位信标,助力相关方实时掌控固危废和副产品的产生、种类、数量、流向、贮存、利用、处置等信息,实现对固危废和副产品流向和处置的可追可控。”

图为兴发集团信息中心主任尚勇强

图为兴发集团信息中心主任尚勇强这套系统的上线,解决了兴发宜昌新材料产业园备受困扰的对固危废运输和处置环节难以有效管控的痛点,“运输管理上来说,平台支持全程在线观看;到处置单位以后,我们还可以在平台上看到处置单位有无确认收货,确保了我们固危废处置的合法合规。”

许兆瑞则从4个方面总结了系统上线后,对他们进行副产品管理工作的优化,“一是,将客户、司机、押运员和运输车辆的资质审核管理前置;二是,实现了副产品货物运输过程和处置过程全流程的管理,客商签收率也从试运行之初的50%左右提升至96.6%;三是,实现线上管理副产品的去向,大大的节约了差旅费;四是,通过系统的统计功能,代替了人工的繁琐的报表统计工作。”

一脉长江,滚滚向前。兴发集团将坚决打好长江保护修复攻坚战,在持续优化兴发宜昌新材料产业园固危废和副产品管控系统的基础上,还会向公司其他园区和板块复制推广,切实推动企业转型发展的含金量、含新量和含绿量。