2024年度上市公司数字化转型最佳实践丨宝光股份:真空灭弧室关键零件智能产线

为进一步落实党中央、国务院关于发展新质生产力、打造数字经济新优势等决策部署,坚定实施数字化转型任务,推动数字经济发展,中国上市公司协会开展了上市公司数字化转型最佳实践案例征集活动,并从技术领先、场景创新、社会价值贡献、产业链建设四个维度遴选出了40个优秀、69个典型案例入选《上市公司数字化转型典型案例》,这些案例集中反映了上市公司在数字化转型过程中的实践、挑战与成功经验,为上市公司开展数字化转型提供参考和借鉴。

陕西宝光真空电器股份有限公司(600379.SH)

真空灭弧室关键零件智能产线(典型案例)

陕西宝光真空电器股份有限公司(以下简称“公司“)是国内真空灭弧室研发、生产、智造、销售的“单项制造示范冠军”企业,已累计向全球提供高品质真空灭弧室1300万只以上。公司近年来始终以数字化、网络化、智能化为推动公司转型升级的主要抓手,陆续建成了陕西省智能制造示范工厂,获得了工信部2023年度智能制造优秀场景,中国上市公司数字化转型典型案例。从2023年开始,公司的智能制造战略向纵深推进,作为公司供应链安全根本保障的关键零件生产线首当其冲,通过公司上下的不懈努力,取得了显著的成果。

一、项目概况

真空灭弧室是中压输配电领域开断的核心部件,真空灭弧室关键零件——导电杆机械加工制造工艺水平是决定真空灭弧室性能和质量的核心关键,导电杆零件的材质主要为无氧铜,塑料较好,机械加工过程中往往因为节拍、金属屑缠绕、毛刺和成本等问题很难实现智能制造模式。公司技术团队潜心研究,攻克了铜材断屑技术,深度融合工艺技术,引入先进的精益管理理念,依托智能智造的产线建设思路,解决了断屑、工装、程序、检测等难题,产线的建成在智能制造领域具有很好的示范作用。

二、场景创新

(一)产线的创新性

作为行业首条智能生产线,产线应用全新的理念,突破性解决了铜材的断屑难题、毛坯长度尺寸偏差问题、螺纹加工的表面划伤问题、铣六槽加工的毛刺问题等、设计了多工位工装夹具,利用柔性理念,完美解决了线下生产的各类质量问题。

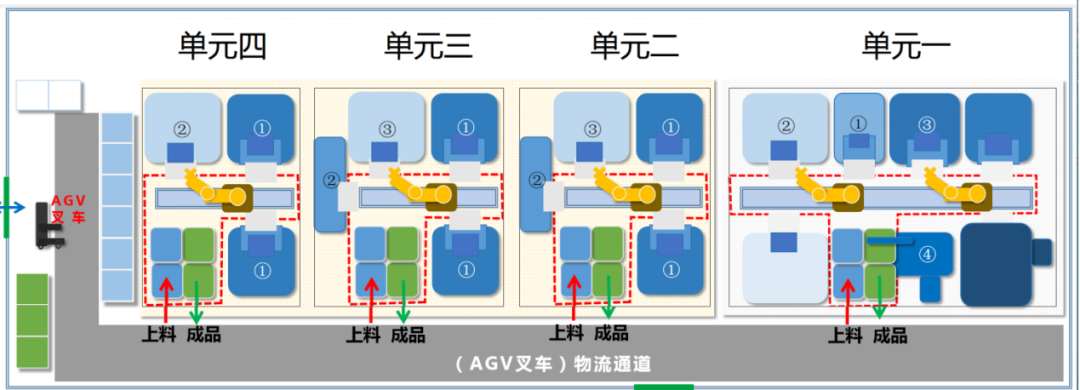

引入精益生产理念,充分应用5S管理和定置管理等精益工具和方法,通过对称双回字形布局实现了生产现场面积的最大化利用,整体呈现饱和矩形布置,经济效能效益较高,生产节拍提高70%。

(二)先进技术应用

搭载自有铜材断屑技术,公司内部首次在自动生产线上完美应用,彻底解决了铜材缠屑对产线的制约。利用车铣工艺创新设计、程序创新及加工参数的优化,实现了无毛刺加工,为智能产线的工艺路线优化设计提供了保障。产线增加尾座位置识别装置与车成加工程序配合代替定长工序,实现高效的加工模式。针对导杆孔加工工序专门设计的一种保护工装,彻底解决表面质量问题。真正实现了高效、稳定的加工生产工艺。

(三)产线取得的成果

1.产线建成后,从传统生产模式变转为“工位制、节拍化、单件流”的高效生产模式,实现标准零件生产节拍76秒,零件生产周期5天的行业优秀水平,产线在制品降低60%以上。

2. 实现人机的合理搭配,实现从毛坯到成品全流程智能化生产。通过自主制定产线关键工序的解决方案,将断屑、无毛刺加工、夹屑、装夹等难点问题逐个攻克,形成公司自主拥有7项专利的行业先进设计方案。

3.通过产线在线运行监控系统、生产执行系统、智能检测系统等核心数字化手段应用,解决油水分离、设备降温、设备故障预警、质量预警、安全防护、跑冒滴漏等原有问题,有效提升产线运行稳定性及产品出产质量,投入产出率超过99.5%,成品率接近100%,产品一致性接近100%;同时,较传统产线减少5人,一线人员由加工作业型逐步转为产线监测型。

4.积极发挥智能产线推广与示范效应,真空灭弧室关键零件智能生产线成功入选工信部智能制造优秀场景,为后续公司数字化转型提供可供参考的宝贵经验。

三、后期推广方向

接下来,该产线将主要根据分体导杆的4大类外形结构提出了模块化的产线布局。并与一期、二期合并建设自动料仓和物流系统,实现全自动生产模式,达到智能制造L3水平。