中国动力电池回收技术全球领先,光大环保突破带电破碎安全瓶颈

#拾光聚力 v见经开#全球动力电池回收领域正经历技术范式重构,而中国凭借以常州光大环保技术装备有限公司(以下简称“光大环保”)为代表的技术体系,已确立引领地位。其核心突破在于构建了覆盖回收全流程的高效、安全、清洁技术链,为全球产业提供了可复制的解决方案。

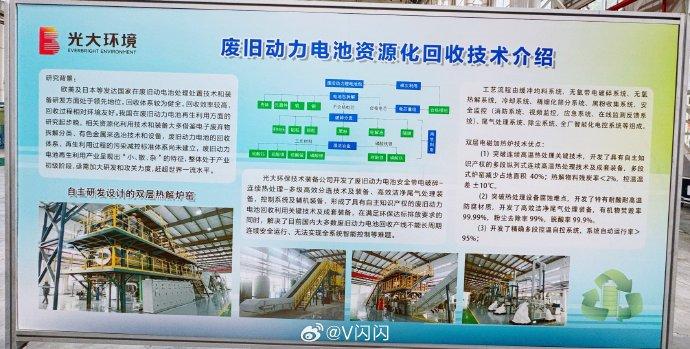

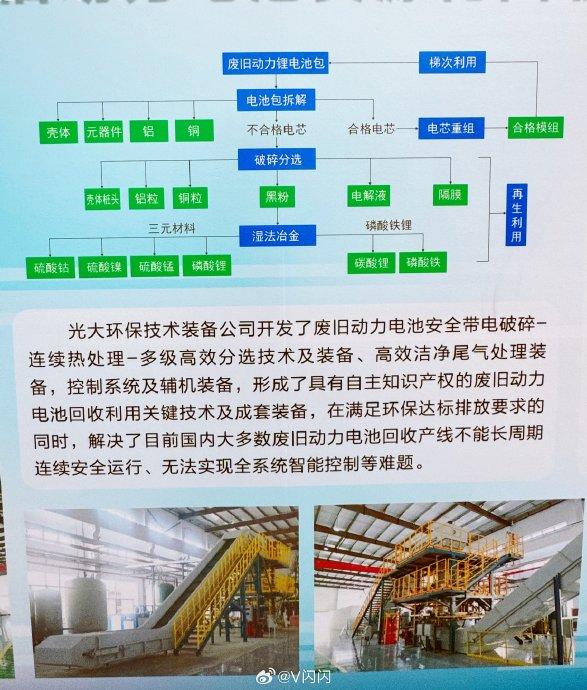

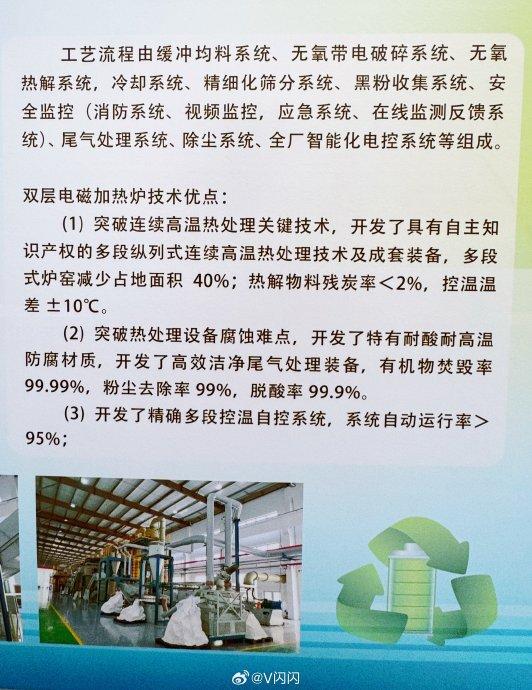

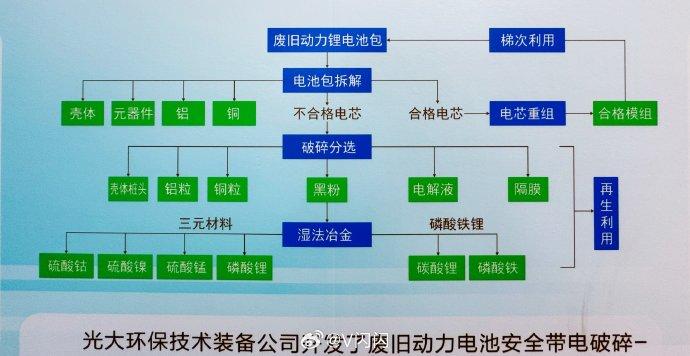

安全带电破碎技术是颠覆传统的关键环节。传统工艺需耗费数小时对退役电池放电以消除电解液燃爆风险,光大环保开发的惰性气体保护破碎系统则能在氮气环境中直接处理带电电池,将氧气浓度压制在安全阈值以下,彻底规避爆燃隐患。这不仅缩短处理周期30%以上,更避免了放电环节的能源损耗,奠定后续工序的安全基础。该技术已被工信部列为产业化突破重点。

连续热处理技术则解决了回收效率瓶颈。区别于欧美普遍采用的高能耗火法熔炼工艺,光大环保的连续式碳化炉实现非间断精准控温作业,产能较间歇式设备提升40%。热解过程产生的焦油和气体可转化为能源回用,显著降低碳排放,同时将锂、钴、镍等战略金属回收纯度提升至98.5%以上。有大厂的实践验证,该技术可实现镍99.6%、锂91%的回收率,大幅领先欧洲企业70%锂回收率的水平。

智能化与环保协同构成技术闭环。通过三级破碎滚筒与机器视觉算法融合,物料分选精度达99.9%,每小时可处理5吨复杂组分。尾气处理系统采用耐酸不锈钢与深冷冷凝工艺,颗粒物排放浓度控制在极低水平,二噁英排放全面达到欧盟标准。这种“智能分选-深度净化”组合,使中国在湿法冶金技术路线中形成代际优势。

技术领先根植于独特产业生态。全国超1万个回收网点实现退役电池就近处置,生产者责任延伸制度强制车企构建回收网络,驱动车企与回收企业深度绑定——电池厂将废料交由回收企业处理,再生材料又回归电池生产线,形成“技术同步迭代、供应链闭环”的创新商业模式。这种协同效应使中国占据全球60%的电池技术创新,预处理能力预计2030年达7.5万吨,超过欧美总和。

中国技术更指向资源循环的革命意义。随着金属回收率持续提升,未来有望通过循环利用满足大部分关键材料需求,显著降低对原生矿产的进口依赖。欧盟已开始参考中国标准修订回收法规,印证了中国技术体系的全球价值。

从带电破碎的安全革新到智能分选的效率跃升,中国正将动力电池回收从环保命题转化为资源战略支点,为全球绿色转型提供核心支撑。

#遇见最美东方新城##热点科普#