中国化学多晶硅技术创新赋能“双碳”目标

转自:企业观察网

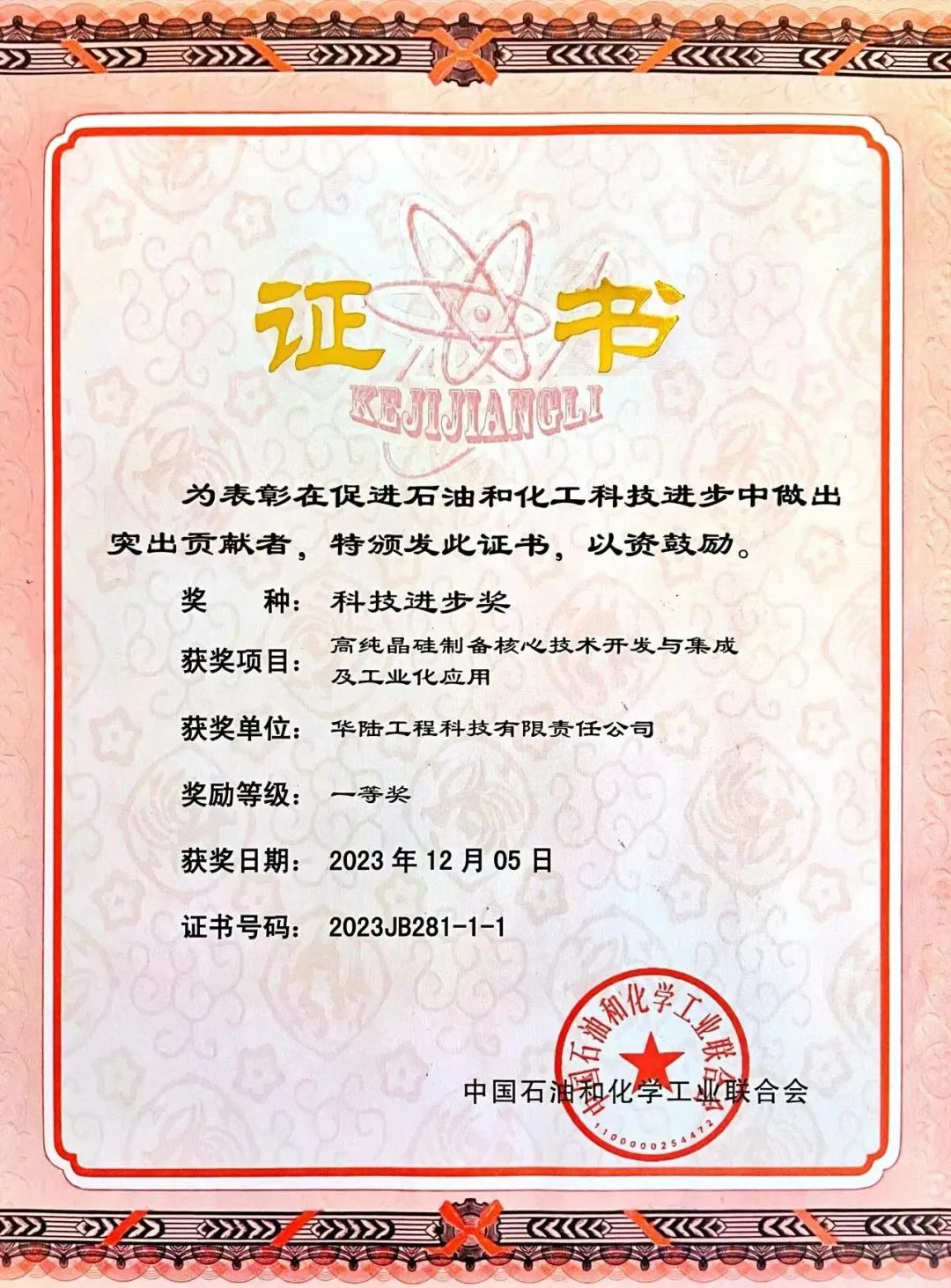

高纯晶硅核心技术荣获中国石油和化学工业联合会科技进步一等奖

高纯晶硅核心技术荣获中国石油和化学工业联合会科技进步一等奖多晶硅技术创新突破是中国化学工程集团有限公司(下称中国化学)践行“碳达峰十大行动”的生动实践。

当前,全球正处在能源转型期,新能源被明确列为国家战略性新兴产业,以光伏为代表的新能源正成为能源行业向清洁低碳转型的主力军。然而,光伏产业的基础材料多晶硅技术曾一直被西方发达国家垄断,为改变技术受制于人的被动局面,中国化学始终以“国之所需”为导向,思考自身对国家战略以及光伏行业的贡献。秉承“科技引领”的理念,中国化学“勇闯无人区”,在多晶硅等新材料领域持续创新,开发出多项国际先进技术,打破了西方发达国家的垄断,填补了中国多项技术空白,为推进中国新一轮能源革命和助力建设美丽中国探索出了一条以技术创新践行ESG理念,推动可持续发展的新路径。

攻克“卡脖子”技术

党的十八大以来,中国化学深刻把握“双碳”承诺和自主行动关系,高度重视ESG绩效,聚焦主责主业,积极打造绿色低碳产业优势,切实将社会责任与可持续发展的ESG理念融入战略发展全过程。

伴随“双碳”行动提速迈进,更多产业迎来更大机遇,新能源、风光储等赛道热度可期。要实现2060年前碳中和,清洁能源的消费比重预计要达到80%,其中光伏发电将成为新能源主力。多晶硅是太阳能光伏电池产业、半导体工业和电子信息产业中重要的功能性材料,也是硅材料产业链中十分重要的中间产品,被称为“产业发展基石”。

四川永祥二期高纯晶硅项目

四川永祥二期高纯晶硅项目而早在2006年以前,中国光伏产业“三头在外”:关键原料在外,关键设备在外,市场在外。在国家明确大力发展光伏产业的战略与政策指引下,中国光伏产业迎来了发展机遇,但是多晶硅生产技术成为制约中国光伏产业发展的“卡脖子”问题。核心技术、关键技术,化缘是化不来的,实现多晶硅生产技术自主化,在那个年代已经成为行业共识。

面对制约多晶硅量产的“卡脖子”难题,2005年,中国化学所属企业组建多晶硅团队开始攻关多晶硅的技术开发和工程设计。团队先后设计完成了以“江苏中能一期1500吨/年多晶硅项目”为代表的多个项目。公司团队实现了从无到有的快速发展,开发并掌握了第一代冷氢化技术,在市场上崭露头角,有了一席之地。

2006—2010年,由于全球太阳能装机量迅速提升,多晶硅产能不足,价格迅速提升。随后全球产能释放,供给恢复,叠加金融危机影响,多晶硅价格急速下滑。2010—2012年,欧债危机导致全球光伏装机量大幅下滑,多晶硅供给过剩。同时,国外产能向中国低价倾销,国内企业抗风险能力不足,大多数企业倒闭。面对几乎席卷全行业的大败局,中国化学最终在“舍弃”和“坚守”之间,选择了后者。

减少电耗、降低成本才是唯一的出路,而实现这一切的基础在于技术。从2009年起,多晶硅团队开始进入多家生产企业,以“节能降耗、挖潜消瓶、提高效率”为目标,详细了解各装置的工艺技术路线、装置规模和装备水平,结合各装置实际的运行参数和现场条件,系统性地进行研究、分析和评估,对系统的物料、能量以及生产管理的安全性和便捷性进行分析,寻求物料和能量的充分利用,保证装置的稳定性,并结合当地的优势资源,扬长避短,提出合理可行的改造方案,保证装置运行的经济性和可靠性。

经过十余年的持续研究和攻关,多晶硅技术团队成功开发和优化了以四氯化硅冷氢化技术为首的多项工艺技术,包括冷氢化技术、热量耦合技术、还原热能综合利用技术、尾气回收技术、渣浆回收和高沸处理技术等,成功解决了多晶硅生产技术中遇到的一系列难题。经过不断的技术迭代创新,中国化学旗下华陆公司多晶硅技术主要消耗指标已优于国际先进水平,推动国内多晶硅生产水平大幅度提高,促进了多晶硅产业的发展。

十多年来,中国化学多晶硅技术团队持续推动冷氢化技术迭代升级,该技术从第一代升级到第五代,能耗进一步降低,仅为热氢化技术的1/10,四氯化硅转化率从第一代24%左右提升至32%以上。与第一代相比,第五代三氯氢硅电耗从350千瓦时/吨降至150千瓦时/吨,为目前国外冷氢化技术的三分之一左右,不到传统热氢化工艺的6%,极大程度上降低了多晶硅生产能耗,为全球领先水平。

技术难点

多晶硅还原装置作为多晶硅最终产品的“生产车间”,同时也是多晶硅生产过程中的主要耗能单元,其能否高效、高质量生产运行,将对最终的产品质量、能源消耗起到决定性作用。目前,多晶硅主流生产工艺是改良西门子法,即采用高纯氯硅烷在还原炉内进行气相沉积反应生产高纯多晶硅。但气相沉积反应为多变量复杂生产过程,受多种因素影响,难以控制。

基于机理突破、模拟验证、创新实践和多年经验的积累沉淀,中国化学多晶硅技术团队首次提出分别采用独立的汽化器和过热器,将三氯氢硅和二氯二氢硅液体进行汽化和过热,使得三氯氢硅气体、二氯二氢硅气体及高纯氢气通过各自独立的流量控制单元,以合适的时间控制、合适的配比和流量,进入还原炉进行反应。通过一系列变量控制操作办法,该团队在提高多晶硅产品质量、生产效率的同时,还避免了产生无定型硅粉以及造成后续系统堵塞。

高效冷氢化流化床反应器的开发之路也并非坦途,从一代到五代,不计其数的尝试、失败、再创新,背后是巨大的努力和付出。以第五代冷氢化装置为例,单位处理能力的提升并不是简单的装置尺寸放大。技术团队也是根据一次偶然的尝试,以反应器入口分布为突破口,创新通过设置新型入口结构实现了整体流场的均匀、稳定,成功解决了尺寸放大后出现的新问题,使得中国自主的冷氢化技术再次超越国际水平。

四川永祥一期高纯晶硅项目精馏装置

四川永祥一期高纯晶硅项目精馏装置十余年来,中国化学多晶硅团队持续改进优化工艺技术,成功完成五代冷氢化技术开发,攻克了多晶硅生产中副产物四氯化硅有效转化为三氯氢硅的世界性难题,独创的大型高效冷氢化流化床反应器,其单程转化率高达28%,超出国外技术20%以上,单台年处理能力达35万吨/年,超出国外技术50%以上。开发了还原及尾气回收热能利用、四氯化硅与氢气混合汽化、多级耦合精馏等节能降耗技术,技术水平国际领先。“一种用于多晶硅生产提高还原沉积反应效率的方法”荣获中国专利银奖。同时,还实现了渣浆回收和高沸处理技术从无到有的跨越,开发的热量耦合技术,使多晶硅设备投资降低60%以上,同时产品品质不断提高,从十年前的太阳能级一级、二级品,提升至电子级一级、二级品。

技术实践

作为绿色发展的积极推动者和坚定践行者,中国化学积极发挥产业链上游引领力,以技术为切口,倡导并推动价值链中的利益相关方零碳转型,通过关注终端产品全生命周期碳排放,以降低产品碳足迹为抓手,在技术研发与咨询服务初始环节植入绿色方案、绿色设计,推动全价值链减排。

在与通威集团合作的技术与工程服务过程中,中国化学技术与项目团队通过对装置规模的合理放大以及系统充分的整合优化,最大程度降低多晶硅生产能耗与排放。

多晶硅产业一度被冠以“双高”即高耗能、高污染的产业定性。在与通威集团合作过程中完成了尾气回收技术升级、开发了还原热能综合利用技术,使同规模电耗下降60%,通过工厂含氢废气回收,大幅度降低多晶硅生产氢气消耗。通过还原炉内水资源进行阶梯式能量回收,使目前国内多晶硅工艺装置的蒸汽接近“零消耗”,大大降低了循环水消耗,实现了能量充分利用,可充分结合当地的优劣势资源,保证装置运行的经济性和可靠性。

目前,每吨多晶硅的硅耗由之前的2.4吨降至1.05吨、氯耗由3.5吨降至0.1吨、电耗由12万度降至5.5万度、水消耗140吨降至30吨,助力通威光伏终端产品实现“渔光互补”“牧光互补”等多场景应用,为多晶硅企业绿色可持续发展提供了技术源动力。

技术收益

中国化学自2013年起,承揽了通威集团所有多晶硅项目,助力通威集团打造四川乐山、内蒙古包头、云南保山三大高纯晶硅生产基地以及全球单体规模大、综合能耗低、技术集成新、产品品质优的智能制造生产线,实现高纯晶硅“中国智造”。其多晶硅产能从最初3000吨已增长至百万吨级,产能规模全球第一,近半年全球的市占率超过25%,成为全球光伏行业首家世界500强企业,书写了中国及全球光伏行业发展史上的重要里程碑时刻。

四川永祥一期高纯晶硅项目冷氢化装置

四川永祥一期高纯晶硅项目冷氢化装置2021年,在中国化学的技术与项目服务支持下,通威集团旗下四川永祥2.5万吨多晶硅项目荣获国家优质工程奖,该项目单体装置为国内首套吨成本4万元以下的万吨级生产装置,标志着多晶硅低成本产品由千吨级到万吨级的规模跨越。2022年中国化学多晶硅技术助力通威集团云南、内蒙两地实现全球首套20万吨/年多晶硅装置落地。建成投产以来,各项技术指标优于国内先进水平。近三年来,中国化学以技术创新和服务提升,有效解决多晶硅产品纯度和节能降耗难题,技术的开发不仅使中国高纯晶硅产量从最初不到百吨发展到今天的百万吨,也打破了国外封锁。2022年,中国光伏产业总产值已达1.4万亿,实现出口约3000多亿。

实践经验

在通威集团和中国化学持续推进技术创新的过程中,双方始终保持紧密合作、同甘共苦、聚力攻关,取得了一系列丰硕的骄人成果。自2013年起,通威集团和中国化学华陆公司正式开始业务合作。2016年,四川永祥多晶硅有限公司产能由3000吨/年提升至20000吨/年;2017年—2019年在内蒙古包头及四川乐山成功打造国内首套万吨级多晶硅项目,为通威集团成为多晶硅领域“龙头”企业打下了坚实基础;2021年12月,由中国化学负责设计的四川永祥新能源有限公司2.5万吨高纯晶硅项目荣获国家优质工程奖。这是自2005年多晶硅被列为国家重点鼓励发展产业项目以来,多晶硅建设工程首次获得国家最高等级的工程质量奖。2020—2021年双方签署战略合作协议和深化合作备忘录,开启了双方深化战略合作新篇章。回顾发展历程,中国化学华陆公司深度参与和融入通威/永祥发展,作出了积极贡献。在总结5万吨级多晶硅项目、10万吨级多晶硅项目等超大规模多晶硅项目设计经验的基础上,双方取长补短、精益求精,目前正在共同打造全球首个20万吨级的多晶项目,进一步巩固通威多晶硅产能全球领先,确保在多晶硅产业的前沿技术和规模成本等方面实现全方位综合领先,切实打造成为高纯晶硅行业世界级龙头企业。

作为长期在多晶硅领域深耕的中央企业,中国化学始终把巩固光伏产业来之不易的成果作为己任,多晶硅团队坚持“面向市场、面向客户、面向项目”,把市场需求、客户痛点、项目难点作为技术创新的最大关切,将提高品质、降低成本、创造价值贯穿技术创新始终。当前,全球正处在能源转型期,新能源被明确列为国家战略新兴产业,以光伏为代表的新能源正成为能源行业向清洁低碳转型的主力军。全球光伏产业85%以上的产品均由中国出口,无论是产业链塑造,还是技术创新,中国已经实现了由“跟跑”到“领跑”的跨越。这背后,有中国化学深耕多晶硅领域,数十年如一日科研创新解决光伏产业难题所作出的突出贡献,也有通威集团这样的光伏巨头在产业链融通发展等方面作出的生动实践,双方共同开创出一条“融通共链、互利共赢、绿色发展”的光伏产业突围之路。

(本文为企业观察报原创文章,如需转载请联系编辑部)