2024年度上市公司数字化转型最佳实践丨中国西电:智慧安装助力特高压工程建设

为进一步落实党中央、国务院关于发展新质生产力、打造数字经济新优势等决策部署,坚定实施数字化转型任务,推动数字经济发展,中国上市公司协会开展了上市公司数字化转型最佳实践案例征集活动,并从技术领先、场景创新、社会价值贡献、产业链建设四个维度遴选出了40个优秀、69个典型案例入选《上市公司数字化转型典型案例》,这些案例集中反映了上市公司在数字化转型过程中的实践、挑战与成功经验,为上市公司开展数字化转型提供参考和借鉴。

中国西电电气股份有限公司(601179.SH)

智慧安装助力特高压工程建设(典型案例)

一、案例简述

特高压工程是世界最高水平的电力工程,是我国能源基础研究和建设领域的重大自主创新,在国家能源战略中具有重要地位。为确保特高压工程建设质量,结合国家电网“六精四化”要求,中国西电统筹规划建设智慧安装管控平台,运用现代信息技术手段,提高关键工序及工艺标准化程度,提升设备现场安装水平与质量管理能力,加强主设备安装生命周期信息可追溯性,支撑特高压主设备质量管控体系建设,保证主设备安装质量始终处于“受控、能控、在控”的状态。平台的建成运行规范了设备出厂至投运阶段的安全、质量、进度及作业情况,有效提升作业质量、节约工程成本、促进行业发展。

二、转型工作情况

(一)战略规划

公司高度重视数字化转型工作,将“数字西电”建设纳入“十四五”规划,制定三年推进方案,明确主要建设阶段目标和计划,构建“公司-数字化中心-企业”三级组织体系,明晰各级工作职责,以“管理统一规范,业务全面在线、系统互联互通、数据驱动智慧运营”为目标,全面支撑公司数字化转型,推动企业高质量发展。

(二)业务模式

本方案率先应用于长泰1000kV变电站新建工程,通过平台的应用,有效提升现场安装质量、进度和管理水平。同时与国网平台对接,实现国网侧产品从设备发运、安装、实验过程中全套数据展示。未来,公司持续将所属企业相关产品或工程纳入平台管理,全面提升公司设备智慧安装水平。

(三)技术架构

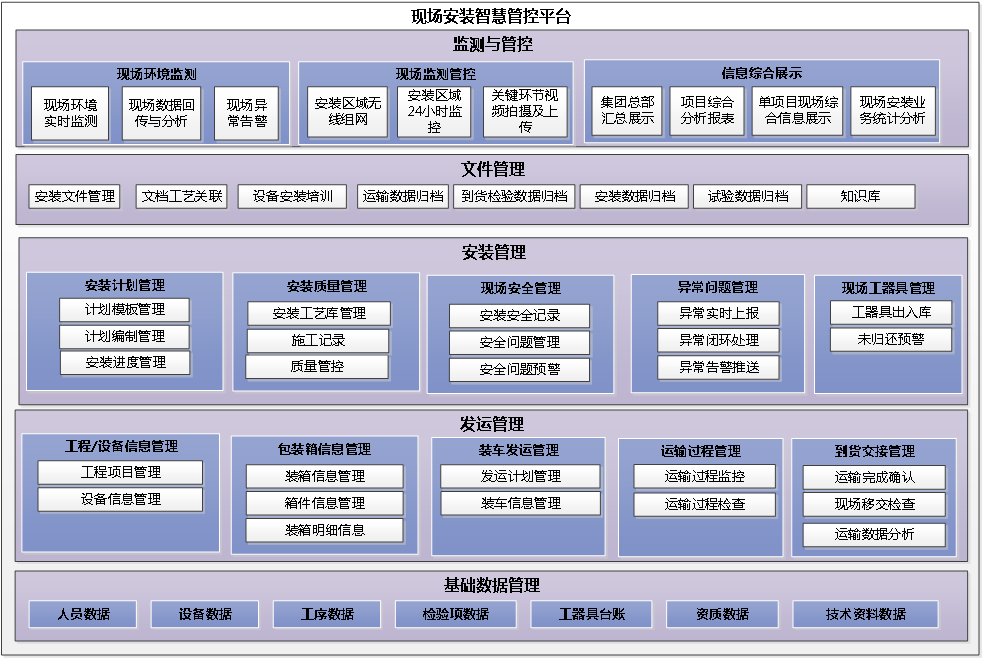

运用精益管理工具、方法和思想,结合智能制造实施路径,建立智慧安装管控平台,通过物联网、云计算、边缘计算等技术对产品安装现场进行赋能,实现现场安装施工管理和预警控制实时在线,关键工艺过程控制智能化,监测数据仿真分析一体化,推动现场安装“人”的智慧交互、“机”的安全检测、“料”的智能匹配、“法”的智慧管控、“环”的动态调控,促进现场安装水平再上新台阶。

图1:智慧安装管控平台架构

图1:智慧安装管控平台架构(四)主要建设内容

1.构建标准化协同化管理体系。一是建立作业全流程工艺库。在产品设计过程中,针对不同对象和阶段特点,建立全流程作业工艺库,将安装过程的3个阶段分为14个环节、66个管控模块,建立299项关键工艺工序检测项,针对每个步骤设置过程检验标准、检验手段和记录方式。二是搭建工程结构化安装工序。根据形态布置及管控点要求,差异化建立工艺库引用原则,通过系统对安装单元的识别,形成执行过程中的质量管控。三是全过程透明化协同管理。通过安装单元的信息标识和采集,将形态信息与安装单元关联,形成安装过程与系统的交互,实现从包装、需求、装车、运输、验收等全过程管理。

2.开展作业全过程透明化管理。一是实时环境监测。将平台与环境监测设备集成,自动采集温湿度、洁净度等信息,实现实时展示、储存和超限预警,使作业区域每立方米0.5μm尘粒保持在3500万以下,1μm尘粒保持在800万以下,5μm尘粒保持在29万以下,保证安装现场环境达到百万级标准。二是作业区域监控。通过人脸识别和监控系统,对现场各项作业实时监控,避免现场违规行为发生。三是安装过程管控。采用智能数显扭矩扳手等工具,实现安装参数精确控制,结合产品标码及手持设备获取安装信息,实时上传数据至平台进行过程管控。四是关键工序管理。对关键工序进行动态识别,形成安装对接、抽真空、充气三个关键环节进度管理,实时监测安装各环节工作的完成情况。

3.实现安装全生命周期信息可追溯。通过安装单元信息与二维码的关联,将现场作业中智能分析和超限预警等数据与系统进行交互,实现安装过程管控和追溯。

4.实现安装作业模块化知识资源管理。平台整理工程安装质量档案,形成产品发运、到货验收、设备安装、气务管理、交接试验全流程各环节人机料法环的过程追溯。

重点解决以下问题:

“人”——解决现场人员资质与作业过程关联,人员安装操作的可追溯性问题。

“机”——解决现场安装设备与产品形态作业的关联性问题。

“料”——解决物资厂内发运与现场安装信息协同,现场安装进度信息控制问题。

“法”——解决安装过程中质量管控问题,过程中检查点的确认和存档的标准化问题。

“环”——解决安装环境监控及预警,现场定制化管理等精益管理问题。

三、转型成效

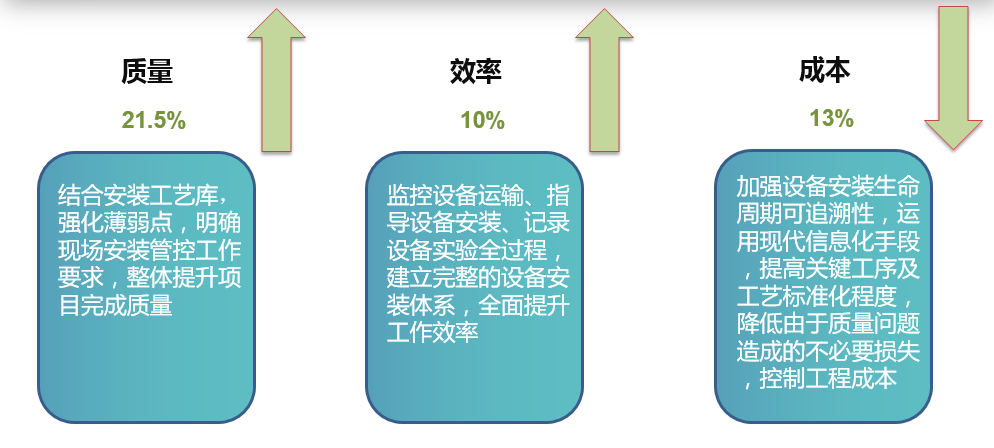

1.有效提升企业价值,持续引领行业发展。平台固化产品安装工艺要求,强化安装过程中薄弱点,明确现场安装管控关键点;通过监控设备运输、指导设备安装、记录设备实验全过程,建立完整设备安装体系,全面提升工作效率约10%。加强设备安装生命周期可追溯性,提高关键工序及工艺标准化程度,降低由于质量问题造成的不必要损失,有效控制工程成本。在线监测工艺指标、自动控制工艺流程,贯通设备制造、安装、验收全过程质量数据,持续与物联网、智能化相融合,推进特高压设备安装作业规范和标准制定,变革现场建设模式,引领行业高质量发展。

2.提高质量管控水平,有效控制工程成本。平台建成后将传统作业模式变革为标准化工序工艺安装的智慧安装模式,产品安装对接成功率、螺栓紧固力矩等指标100%合格,有效降低设备放电隐患。平台对现场安装全过程管控,明确现场安装管控关键点和薄弱点,固化产品安装工艺,将数字化技术、智能化机具和安装工艺三者高度融合,提高关键工序及工艺标准化程度,工程成本下降约13%。

图2:智慧平台质效提升成果

图2:智慧平台质效提升成果3.促进现场智慧安装与物联网智能化融合发展。实现了特高压变电站开关主设备现场安装全过程管控,提升特高压产品安装质量管控数据的真实性、准确性和及时性,实现数字化技术、智能化机具和安装工艺三者高度融合,以精益管理理念,引领现场安装模式变革,助力特高压工程建设,提升变电设备现场安装水平与质量管控能力。

图3:现场智慧安装应用场景

图3:现场智慧安装应用场景四、面临的痛点难点及建议

1.技术的挑战与创新机遇

一是工序、工艺复杂,过程数据提取困难,模型需反复验证。二是作业标准、物联网技术、边缘计算、视觉智能、时空数据管理、数字电网等关键核心技术亟待突破。

2.下一步工作计划

在后续工程中,将应用智慧安装平台积累产品安装过程数据,建立数据分析模型,运用新一代数字化技术,提高关键工序及工艺标准化程度,优化产品安装工艺,不断提升现场安装质量。持续整合设备安装生态链优质资源,与上下游企业共商共建共享市场,实现从流程驱动变为数据驱动。