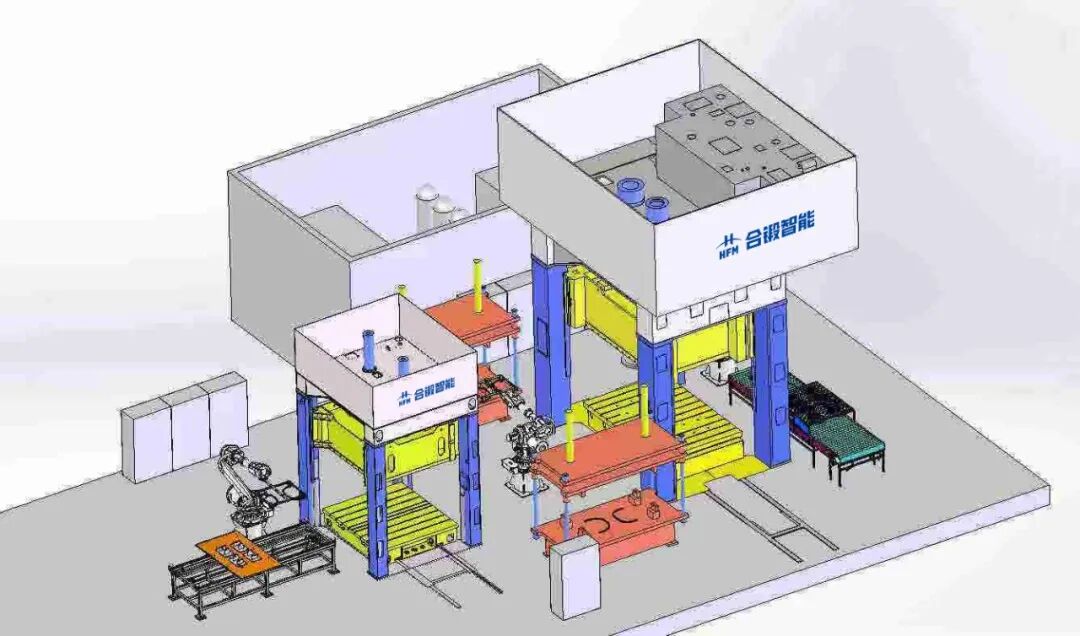

合锻智能高压热气胀液压机,先进制造的又一创新装备

作为超高强钢轻量化核心技术路线之一的高压热气胀产品,凭借其卓越性能持续赢得汽车主机厂高度关注,并在多款车型上实现规模化应用。作为全球热成形装备核心供应商,合锻智能历经多年技术攻关,高压热气胀液压机实现了从“实验室”到“生产线”,已经具备了超强钢热气胀量产线的全流程交付能力,每一步的跨越都彰显了企业对技术的极致追求与对客户需求的深度洞察。

作为融合热加工与高压成形技术的高端装备,该系列产品不仅重塑了金属构件制造工艺,更为国内汽车、航空航天等高端制造业升级提供了关键支撑。

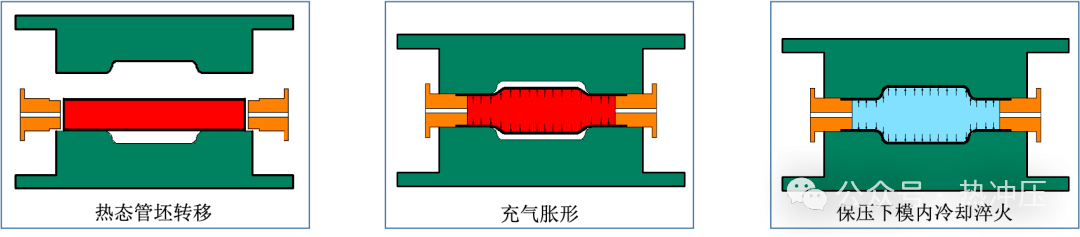

热气胀核心原理:利用高温和高压气体作为成型动力,使材料在一个封闭的模具内部发生塑性变形,最终贴合模具型腔,得到所需形状的零件。

主要工艺流程

技术原理和工艺过程

加热

将金属管材或板材等坯料放置于特定模具内,通过感应加热等高效方式在短时间内将坯料迅速加热至适宜温度区间(通常为材料的奥氏体化温度范围,一般约为900°C)。在这一温度下,材料的晶体结构发生转变、原子活性增强、变形能力显著提高,而变形抗力则大幅降低,为后续的胀形操作创造了极为有利的条件。

成形

当坯料达到合适温度后,将高压气体注入坯料内部,促使坯料产生胀形并贴合模具型腔,成形出所需零件的复杂形状。在胀形过程中,温度与压力的协同控制至关重要,二者需要根据材料特性、零件形状等因素进行精准调节,以确保坯料均匀变形,避免出现诸如起皱、破裂等缺陷。

淬火

待零件初步成形后,通过模具内的淬火系统,使零件迅速降温,引发马氏体相变,从而显著提升零件的强度和硬度,使其满足实际使用中的高强度要求。

热气胀成形过程

高压气源系统

热气胀高压气源系统

气源供给与压力精准控制是热气胀液压机生产线稳定运行的核心环节,直接决定金属构件成形的精度、强度及生产效率。合锻智能自主研制的高压气源系统通过“中压供气—增压器增压—模具内压力传导”的闭环流程,实现工艺所需高压环境的稳定输出,70MPa终端压力的精准达成,保障超高强度构件成形质量。

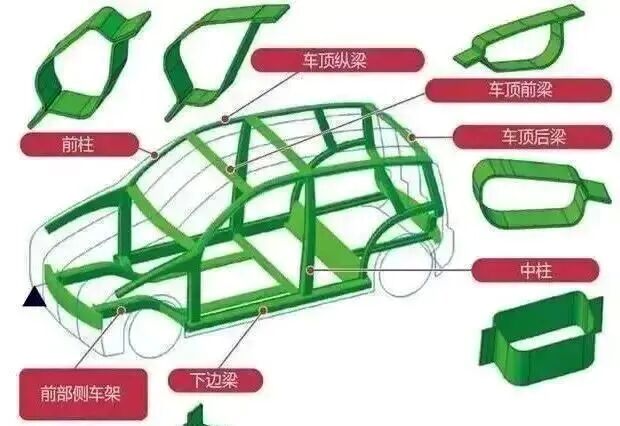

热气胀成形技术在汽车零部件制造领域的应用范围

热气胀工艺的核心优点在于它能生产整体、中空、复杂的构件,从而实现极致的轻量化和极高的结构效率。这是在航空航天和新能源汽车对减重有着苛刻要求的背景下,它成为关键技术的原因。而热成形工艺的核心优势在于它能高效、大批量地生产超高强度的实体安全件。热气胀成形是一种巧妙融合了热学与力学原理的先进制造技术,能够制造出连续闭合截面结构的零件,可以带来更优的轻量化效果,更高的生产效率,以及更高的精度、强度和刚度,经热气胀成形技术制造的零件,强度可轻松达到1500MPa以上,部分先进工艺甚至能使零件强度高达2.0GPa。

面向未来,随着汽车轻量化需求的持续增长、工业母机国产替代政策的深入推进,以及核聚变等新兴领域的产业化发展,合锻智能将继续聚焦热气胀液压机的技术升级,重点发展多工位热成形等前沿技术,进一步拓展应用场景与全球市场份额。作为高端装备制造的“国之重器”,合锻智能热气胀液压机以技术创新为引擎,致力于为全球主机厂提供最先进、最高效的轻量化解决方案,为我国制造业高质量发展注入强劲动力。