渤小海伴您读研报之容知日新

(转自:渤海证券财富管理)

1.公司概况

1.1公司是国内工业设备智能运维领域的领跑者,具备丰富的实践经验和专有技术

公司是业内为数不多的打通了从底层传感器、边缘智能、工业大数据、智能算法、工业互联网平台和云诊断服务等环节的公司之一。目前,公司已服务超过1300家重点工业企业客户,AI实时监测关键设备超过16000台,积累设备故障闭环案例超过27000个,智能推动设备体检报告超240万份。目前,容知日新已将PHMGPT深度融入产品和服务中,例如独立的诊断问答助手,人工复核流程中的诊断赋能、以及全链路智能化产品中的核心能力。

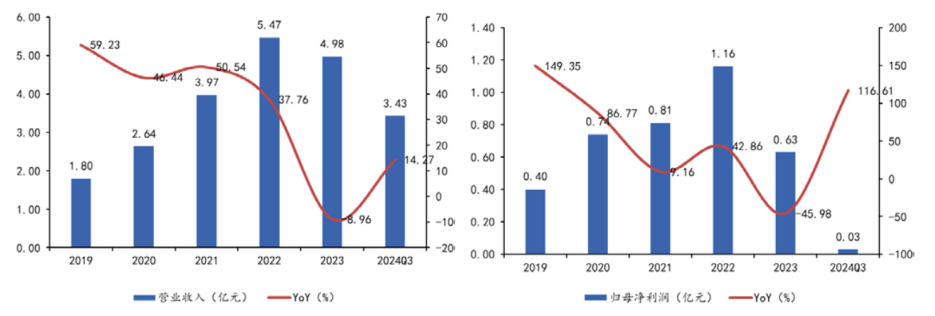

1.2公司成长空间广阔,增长斜率有望修复

2019-2022年,公司受益于下游风电行业装机并网规模高速推进、多个下游开拓顺利的双重推动,营收由1.80亿元快速扩张至5.47亿元,CAGR达到44.8%,归母净利润同比扩张,由0.40亿元增长至1.16亿元,CAGR为42.6%。2023年,受公司内部管理出现调整,叠加下游石化、冶金等行业的项目节奏变缓,导致收入未达预期,营业收入同比下降,同时研发费用和管理费用同比增加,导致净利润有所下降。2024年度,公司推进渠道战略体系建设,加码下游客户覆盖力度,取得了较为显著的阶段性成果,截止2024Q3实现营业收入3.43亿元,同比增长14.27%。

公司收入规模、增速变化及公司归母净利润及增速变化

2.工业设备智能运维行业概况

2.1行业高速成长,发展空间广阔

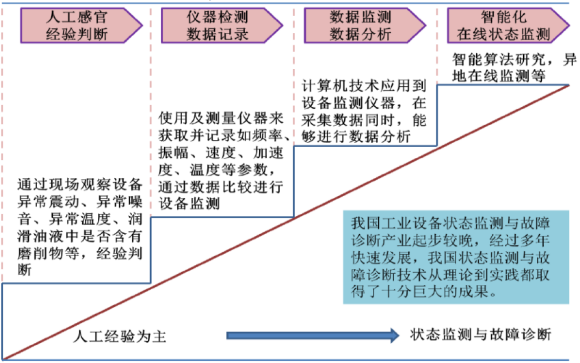

工业设备智能运维产业的发展,从较早期的人工测量设备频率、振幅、速度、加速度、温度等物理量,计算出某些固有参数与测量参数进行对比,确定故障点的传统模式,逐渐发展至使用自动化的监测和通讯设备进行数据采集,利用计算机技术和智能算法进行监测和分析,充分实现智能化。此外,监测诊断手段由振动工艺参数的监测扩大到油液、扭矩、功率、甚至能量损耗的监测诊断;研究对象由旋转机械扩展到发动机、工程施工机械以及生产线;时空范围由当地监测诊断扩大到异地监测,即监测诊断网络。

智能运维行业发展示意图

纵观整个行业格局,可将企业分为三个类型:

(1)第一类,完整方案提供商,有自主研发、生产能力,并在多个行业和细分领域具备技术实力,同时拥有一定规模的网络化在线监测客户群体;

(2)第二类,覆盖某一细分行业的产品提供商,不具备专业化的故障诊断和服务能力;

(3)第三类,设备集成商和代理商,不具备生产和服务能力,盈利空间有限。目前,业内能够满足第一类特征的企业数量较少,容知日新是为数不多的具备软硬件技术研发和生产能力,能够提供设备智能运维解决方案的服务商之一,具备行业领先者的特征。

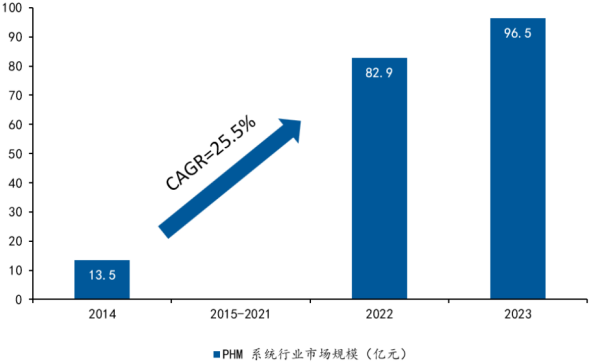

顺应工业发展规律,市场规模持续上升。随着工业设备数量、复杂度快速攀升,为确保设备稳定运行及产线高效产出,设备故障测试和健康管理系统(PHM)市场规模逐步增长,根据智研咨询数据,该行业由2014年的13.5亿元,增长至2022年的82.9亿元,CAGR为25.5%,2023年受宏观经济增速波动影响,增长斜率有所下滑,但仍然维持16.3%的同比增速。

PHM市场规模

2.2关键下游风电领域,装机容量逐年高增

关键下游风电领域,装机容量逐年高速增长。自“十四五”提出碳中和、碳达峰目标以来,我国各地稳步推进能源革命,建设清洁低碳、安全高效的能源体系,以风电、光伏为代表的新能源发电站装机容量也随之大幅增长。2023年,我国的风电装机容量达到4.41亿千瓦,同比增长20.77%,2017-2023年的年均复合增长率达到17.98%。

我国风电发电装机量

根据《风能北京宣言》,2021-2025年期间保证年均新增装机5,000万千瓦以上,假设2023年至2025年风电新增装机容量根据2022年数据每年增长率20%测算,则十四五期间全国新增合计的风电装机容量约为32,342万千瓦时即323.42GW,与十四五期间全国31省市自治区的风电装机规划合计容量为331.7GW接近。公司在风电行业的监测系统产品与风电机组配比约为3:1,即1台风电机组若需实现对其主传动轴、叶片以及塔筒进行监测一般需配备3套监测系统产品。经公司测算,风电行业监测系统产品需求量2024E/2025E将达到4.3/5.2万套,同比增速分别达20%/20%。

2.3冶金及煤炭行业智能化改造持续推进,需求表现突出

行业龙头推动智能化加速,成长空间广阔。公司公告数据,根据《中国宝武报》2020年5月22日刊,宝武集团以支持“百万级设备接入”为目标,开展设备远程智能运维平台架构与功能升级,并提出“运维一律远程”三年全覆盖的要求,把智慧制造作为全集团的一项重要的任务来推进。公司估算宝武集团百万台设备当中,约一半为动设备,其中需加装传感器的设备约为动设备的20%左右。

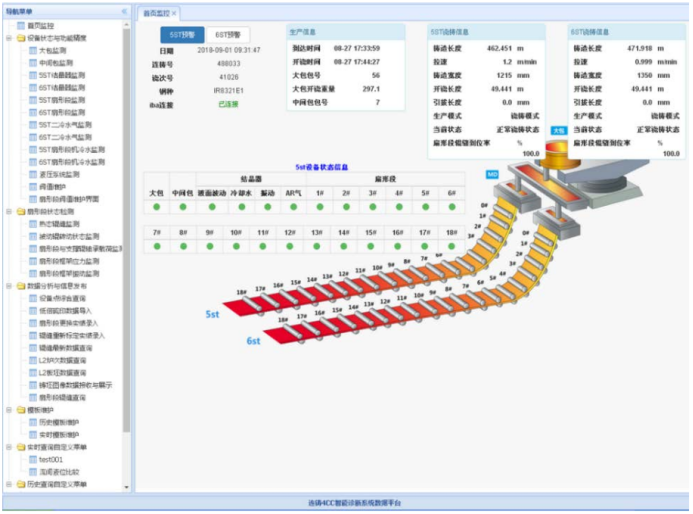

高品质钢种及精钢加工场景,智能运维帮助维护生产的苛刻需求。以宝钢连铸设备远程智能运维系统为例,宝钢股份宝山基地4号连铸机区域通过该系统建设,实现了连铸设备在线离线数据集中监控,设备状态实时诊断,设备寿命智能预期,故障报警自动推送,巡检工单自动生成、检修项目智能配置,物料管理自动归集,远程专家会诊支持,管理报表智能输出等全流程全生命周期业务管理和数据资产管理。

智能运维设备对于炼钢产线这类安全风险大、工况环境恶劣、维修成本高、故障溯源难的流程工业场景而言,能够有针对性地解决设备维护痛点。借助智能传感、大数据分析、机器视觉、无线通讯等技术手段,基于设备远程智能运维平台,实现智能化管理。以宝武集团炼钢区域设备远程智能运维案例为例,在智能监控诊断和智能管理系统的帮助下,产线实现了结晶器、扇形段、连铸辊等关键设备的智能管理,达到扇形段年维修率降低20%以上、铸坯表面质量缺陷率降低20%以上,铸机非计划停机时间下降20%以上的效果。

炼钢区域设备远程智能运维示意图

3.公司竞争优势

3.1软硬件产品覆盖全面,应用场景丰富

全栈式工业设备状态监测与故障诊断服务商。经过多年发展,公司在自制核心部件、数据采集与分析、智能算法模型、智能诊断平台和智能设备管理等方面不断创新,形成了具有自主知识产权的核心技术和完整的产品体系。从工作原理来看,公司通过传感器收集工业设备的物理参数变化,包括温度、位移、振动、倾角、声纹、油液等。通过有线采集站、通讯站、交换机上传至服务器,借助监测软件、智能诊断平台实时监测。

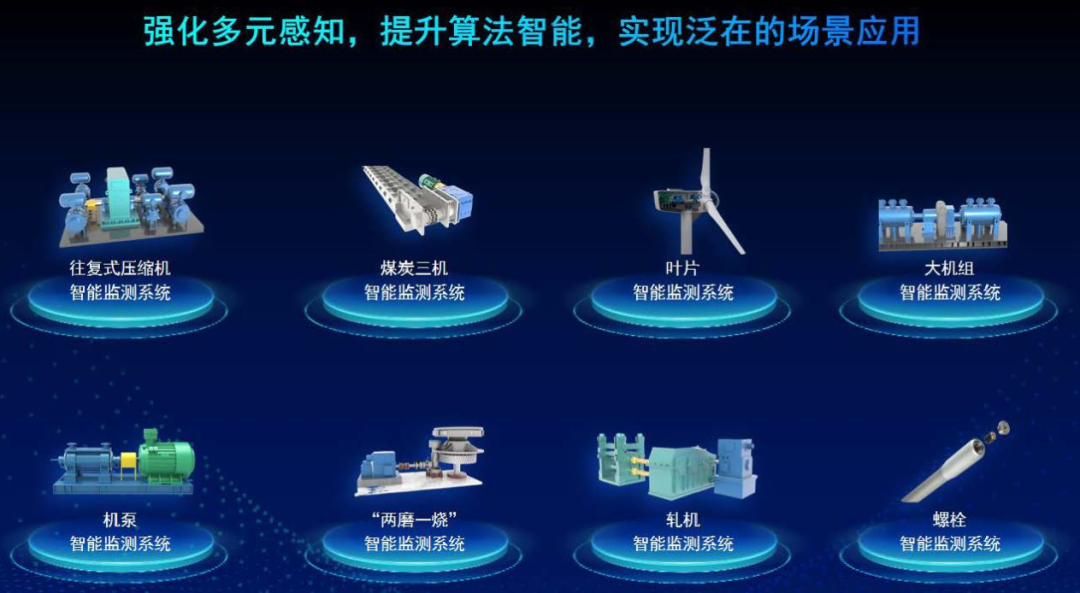

应用场景丰富,涵盖多个工业领域。公司主要产品为工业设备状态监测与故障诊断系统,按应用场景分类,主要包含机泵智能监测系统、风机智能监测系统、轧机智能监测系统、大机组智能监测系统、煤炭三机智能监测系统、往复机和“两磨一烧”智能监测系统等。丰富的产品解决方案能够为客户提供工业设备的状态监测、健康状态评估、故障精确诊断、维护检修措施指导、服务信息推送等服务。

公司产品的应用场景展示

3.2SuperCare设备智能运维平台,围绕AI加速产品探索

以智能算法为核心,打造灵芝SuperCare设备智能运维平台。随着企业对设备运维的智能化要求不断提高,设备智能运维的数字化程度不断提升,以设备云诊断平台为数据平台基础,将多种类型设备的数据计算与处理引擎及设备维保、检修、备件等一系列设备管理应用工具SaaS化部署于云诊断平台上,并结合设备状态监测与故障诊断数据平台的数据标准与使用规范,形成完整的设备智能运维平台体系,满足多行业、多类型、大规模工业设备的智能运维需求。

围绕AI能力加大对场景智能化的探索和发展,公司加速推进订阅式服务收费业务,并计划在2024年将PHMGPT V1.0融入部分主打产品中,实现高质量的智能诊断,同时结合RAG技术实现智能检维修建议输出,推出集智能报警、智能诊断、智能检维修建议为一体的可现场部署、无需人工参与的全链路智能化产品,最终满足客户数字化智能运维的需求和设备场景智能化的需求。目前,公司已服务超过1300家重点工业企业客户,AI实时监测关键设备超过160000台,积累设备故障闭环案例超过27000个,智能推动设备体检报告超240万份。

编发| 邢艳

复审| 张宏魁

审核| 李皓